24小時(shí)咨詢熱線

葵花油是以高含量的亞油酸著稱的健康食用油,。據(jù)國(guó)家糧食儲(chǔ)備局西安油脂研究設(shè)計(jì)院曹萬(wàn)新教授介紹,,在21世紀(jì),心腦血管疾病如冠心病,、腦中風(fēng),、腦血栓、動(dòng)脈硬化,、高血壓等疾病增多,,而長(zhǎng)期食用合適的油脂產(chǎn)品,能夠?qū)ι鲜霭Y狀有較大的改善,??ㄓ途褪墙】涤椭蟹浅?yōu)秀的一種,葵花籽油已經(jīng)成為消費(fèi)者和廚師的**油,,葵花籽油在世界范圍內(nèi)的消費(fèi)量在所有植物油中排行第三,。

花生油工藝說(shuō)明:花生油先在預(yù)處理車(chē)間經(jīng)過(guò)清理、剝殼,、軋胚,、蒸炒、榨油等環(huán)節(jié)后,,預(yù)榨花生油餅送入浸出車(chē)間浸出,。預(yù)榨和浸出毛油經(jīng)過(guò)脫膠、脫酸,、脫色,、脫臭、脫蠟工序后得到精制油,。

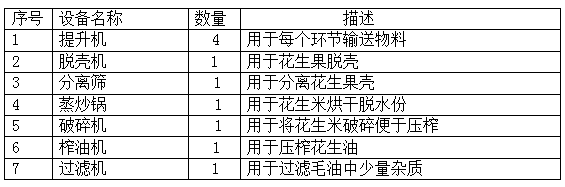

一,、花生榨油設(shè)備生產(chǎn)流程:

花生果→脫殼→殼仁分離→破碎→蒸炒→壓榨→過(guò)濾→花生毛油→去精煉車(chē)間

1,、河南泰興糧油機(jī)械公司研發(fā)的花生油加工成套設(shè)備,以花生熱榨為主,,也可進(jìn)行冷榨;

2,、采用脫殼、破碎,、蒸炒,、壓榨技術(shù),壓榨油顏色淺,、酸值低,、營(yíng)養(yǎng)價(jià)值高。

3,、客戶比較關(guān)注的苯并芘指標(biāo)在壓榨環(huán)節(jié)就得以解決,,營(yíng)養(yǎng)成分得到充分保持。

4,、榨油機(jī)采用螺旋壓榨機(jī),,該機(jī)產(chǎn)量大、殘油低,,生產(chǎn)效率優(yōu)于單螺旋機(jī),。

主要設(shè)備描述:

二、花生油加工設(shè)備精煉工藝流程:

1,、簡(jiǎn)述:

本車(chē)間采用間歇式精煉的生產(chǎn)工藝,,根據(jù)毛油的種類(lèi)和品質(zhì)不同,可調(diào)整工藝參數(shù),,選擇不同的精煉方式,,可以生產(chǎn)一、二,、三級(jí)食用油;我們提供的工藝設(shè)備有如下優(yōu)點(diǎn):

※ 靈活方便的調(diào)節(jié)性,,即便原料品質(zhì)略有變化仍可正常生產(chǎn);

※ **大限度的熱量利用,節(jié)能效果顯著;

※ 全封閉式的生產(chǎn)工藝,,避免了油脂的氧化,,確保了產(chǎn)品的高品質(zhì)與穩(wěn)定性;

※ 設(shè)備外觀清潔美觀,設(shè)備質(zhì)保時(shí)間長(zhǎng),,終身售后服務(wù);

2,、規(guī)模及原料:

處理量1-200t/d,以日處理3t大豆油為例

3,、產(chǎn)品指標(biāo):

大豆油成品油符合國(guó)標(biāo)GB19111-2003標(biāo)準(zhǔn)(一,、三級(jí))

4、主要經(jīng)濟(jì)技術(shù)指標(biāo):

4.1 精煉車(chē)間總裝機(jī)容量:26.7kw; 噸油電耗 55kw/h

4.2 水消耗: 循環(huán)水 0.8t/噸油

4.3 輔料消耗:燒堿 3.5kg/噸油; 活性白土 20_40kg/噸油

4.4 精煉煉耗:

中和堿煉: 當(dāng)毛油W值≤3%時(shí),,為0.3+1.25×W%+0.3%

當(dāng)毛油W值≥3%時(shí),,為1.35×W%+0.3%

脫色: 白土渣殘油≦25%

脫臭: 0.3%+FFA%

5,、精煉工藝流程說(shuō)明

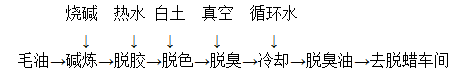

5.1流程示意圖

5.2 工藝流程說(shuō)明

①堿煉操作:調(diào)整油溫**60℃左右,,然后將20-30Be堿液(1kg燒堿+5kg水的堿液)在5-10min內(nèi)加完,,并在60r/min條件下攪拌5-10min,觀察反應(yīng)后的皂粒形成分離狀況并開(kāi)始緩慢升溫,,換慢速攪拌,,每分鐘約升高1℃,當(dāng)溫度達(dá)到65℃時(shí),,油皂分離明顯,,停止攪拌,開(kāi)始靜止沉淀皂腳,,一般需要4-6h后放出皂腳,。

②水洗操作: 放出皂腳后油脂進(jìn)一步升溫**75℃,,然后加入大于油重5%的熱水進(jìn)行水洗,,加水時(shí)伴隨攪拌,水溫應(yīng)高于油溫5-10℃,,水溫過(guò)低容易乳化;加完水后繼續(xù)攪拌5min,,然后靜止沉淀3-4h,放出皂水,,反復(fù)水洗1-2次,視清油質(zhì)量而定,。

?、勖撋僮鳎洪_(kāi)啟真空泵,使真空≧700mmHg;先將水洗后的堿煉油吸入脫色罐,,在真空狀態(tài)下開(kāi)啟攪拌,、升溫,溫度達(dá)到100℃后繼續(xù)攪拌10min,,使油中水份降**0.1%以下,,然后吸入少量脫色劑(白土或活性炭),添加量視油品而定,,一般為油量的2%-4%,,攪拌20min后,降溫**90℃左右,,破真空,,打開(kāi)脫色泵到過(guò)濾機(jī)進(jìn)行油土分離,得到脫色油,。

?、苊摮舨僮鳎好撋陀烧婵瘴朊摮艄?,在真空度達(dá)到755mmHg溫度150℃以上時(shí),打開(kāi)底部直接蒸汽開(kāi)始蒸餾脫臭,,并開(kāi)始計(jì)時(shí);

a,、脫臭時(shí)間: 2-3h,

b、脫臭溫度: 220℃-240℃,,

c,、脫臭真空度: 755mmHg以上,

d,、整個(gè)過(guò)程必須直接蒸汽蒸餾,,

三、脫蠟工藝流程

1,、簡(jiǎn)述:

在加工菜籽油油脂中,,通過(guò)脫蠟工藝可將菜籽油油脂中固有的蠟質(zhì)從油脂中分離出來(lái),提升油脂的營(yíng)養(yǎng)價(jià)值,,改善油脂口感與品質(zhì),。

本車(chē)間設(shè)備特點(diǎn):

※ 操作靈活方便、勞動(dòng)強(qiáng)度極低;

※ 全封閉狀態(tài)下生產(chǎn),、生產(chǎn)環(huán)境清潔衛(wèi)生,,

※ 全部清潔自來(lái)水循環(huán)使用,沒(méi)有污水產(chǎn)生及排放,,符合環(huán)保標(biāo)準(zhǔn);

2,、規(guī)模及原料

處理量1-50t/d,

3,、產(chǎn)品方案

成品油符合國(guó)標(biāo)標(biāo)準(zhǔn)(一,、二級(jí))。

4,、主要經(jīng)濟(jì)技術(shù)指標(biāo)

脫蠟車(chē)間裝機(jī)容量: 14.4kw-78.2kw

5,、脫蠟工藝流程說(shuō)明

脫臭油→預(yù)冷→結(jié)晶養(yǎng)晶→過(guò)濾分離→成品油

四、花生油加工設(shè)備精煉工藝流程:

1,、簡(jiǎn)述:

本車(chē)間采用間歇式精煉的生產(chǎn)工藝,,根據(jù)毛油的種類(lèi)和品質(zhì)不同,可調(diào)整工藝參數(shù),,選擇不同的精煉方式,,可以生產(chǎn)一、二,、三級(jí)食用油;我們提供的工藝設(shè)備有如下優(yōu)點(diǎn):

※ 靈活方便的調(diào)節(jié)性,,即便原料品質(zhì)略有變化仍可正常生產(chǎn);

※ **大限度的熱量利用,節(jié)能效果顯著;

※ 全封閉式的生產(chǎn)工藝,避免了油脂的氧化,,確保了產(chǎn)品的高品質(zhì)與穩(wěn)定性;

※ 設(shè)備外觀清潔美觀,,設(shè)備質(zhì)保時(shí)間長(zhǎng),終身售后服務(wù);

2,、規(guī)模及原料:

處理量1-200t/d,,以日處理5t花生油為例

3、產(chǎn)品指標(biāo):

花生油成品油符合國(guó)標(biāo)GB19111-2003標(biāo)準(zhǔn)(一,、三級(jí))

4,、主要經(jīng)濟(jì)技術(shù)指標(biāo):

4.1 精煉車(chē)間總裝機(jī)容量:32.8kw; 噸油電耗 48kw/h

4.2 水消耗: 循環(huán)水 0.8t/噸油

4.3 輔料消耗:燒堿 3.5kg/噸油; 活性白土 20_40kg/噸油

4.4 精煉煉耗:

中和堿煉: 當(dāng)毛油W值≤3%時(shí),為0.3+1.25×W%+0.3%

當(dāng)毛油W值≥3%時(shí),,為1.35×W%+0.3%

脫色: 白土渣殘油≦25%

脫臭: 0.3%+FFA%

5,、精煉工藝流程說(shuō)明

5.2 工藝流程說(shuō)明

①堿煉操作:調(diào)整油溫**60℃左右,,然后將20-30Be堿液(1kg燒堿+5kg水的堿液)在5-10min內(nèi)加完,,并在60r/min條件下攪拌5-10min,觀察反應(yīng)后的皂粒形成分離狀況并開(kāi)始緩慢升溫,,換慢速攪拌,,每分鐘約升高1℃,當(dāng)溫度達(dá)到65℃時(shí),,油皂分離明顯,,停止攪拌,開(kāi)始靜止沉淀皂腳,,一般需要4-6h后放出皂腳,。

②水洗操作: 放出皂腳后油脂進(jìn)一步升溫**75℃,,然后加入大于油重5%的熱水進(jìn)行水洗,,加水時(shí)伴隨攪拌,水溫應(yīng)高于油溫5-10℃,,水溫過(guò)低容易乳化;加完水后繼續(xù)攪拌5min,然后靜止沉淀3-4h,,放出皂水,,反復(fù)水洗1-2次,視清油質(zhì)量而定,。

?、勖撋僮鳎洪_(kāi)啟真空泵,使真空≧700mmHg;先將水洗后的堿煉油吸入脫色罐,,在真空狀態(tài)下開(kāi)啟攪拌,、升溫,溫度達(dá)到100℃后繼續(xù)攪拌10min,使油中水份降**0.1%以下,,然后吸入少量脫色劑(白土或活性炭),,添加量視油品而定,一般為油量的2%-4%,,攪拌20min后,,降溫**90℃左右,破真空,,打開(kāi)脫色泵到過(guò)濾機(jī)進(jìn)行油土分離,,得到脫色油。

?、苊摮舨僮鳎好撋陀烧婵瘴朊摮艄?,在真空度達(dá)到755mmHg溫度150℃以上時(shí),打開(kāi)底部直接蒸汽開(kāi)始蒸餾脫臭,,并開(kāi)始計(jì)時(shí);

a,、脫臭時(shí)間: 2-3h,

b、脫臭溫度: 220℃-240℃,,

c,、脫臭真空度: 755mmHg以上,

d,、整個(gè)過(guò)程必須直接蒸汽蒸餾,,

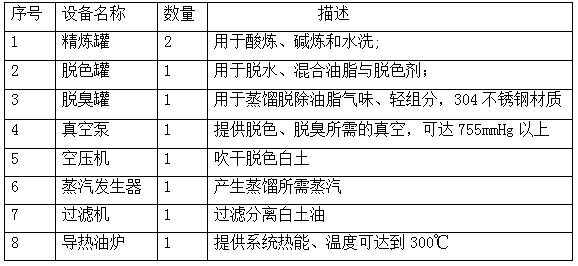

6、主要設(shè)備描述